Коррозия бетона. Объемная и поверхностная защита бетона SCHOMBURG и STEULER

- Что такое бетон?

Бетон – сложный композиционный материал, состоящий из цементного вяжущего, минеральных заполнителей, воды и модифицирующих добавок.

Основными компонентами гидравлического цементного вяжущего являются двойные и тройные соединения, состоящие из оксидов кальция, алюминия, кремния и железа. К ним относятся: монокальциевый силикат CaO * SiO2, двухкальциевый силикат 2CaO * SiO2 (белит), трехкальциевый силикат 3СаО * SiO2 (алит), трехкальциевый алюминат 3СаО * Al2O3, четырехкальциевый алюмоферрит 4СаО * Al2O3 * Fe2O3 (целит). Следует отметить, что данные обозначения условны, поскольку традиционно представляемые в виде оксидов соединения являются сложными солями и диссоциируют в воде с образованием катионов кальция, а также силикатных, алюминатных и ферритных анионов.

В основе твердения цементного вяжущего лежат химические реакции гидратации силикатов и алюминатов кальция. В качестве побочного продукта образуется гидроксид кальция или свободная известь Са(ОН)2.

2(3СаО * SiO2) + 6Н2О → 3СаО * SiO2 *3Н2О + 3Са(ОН)2

- 2. Причины коррозии бетона

Капиллярно-пористая структура бетона обусловлена многокомпонентностью состава различной степени дисперсности и физико-химическими процессами усадки. Для получения необходимой подвижности бетонной смеси добавляется от 50 до 70 масс.% воды. В процессе твердения химически связывается лишь 24 – 28%. Усадка бетона вызывается, во-первых, потерей лишней воды при твердении (физическая усадка) и, во-вторых, образованием при гидратации менее объемных гидратированных структур (контракционная усадка). Это приводит к трещинообразованию и дальнейшему развитию сети капилляров и пор. Поверхность бетона становится уязвимой для воды и присутствующих в окружающей атмосфере газов. Кроме того, свободная известь в бетоне обладает высокой химической активностью и реагирует с атмосферными газами и грунтовыми водами, что вносит существенный вклад в коррозию поверхности.

- 3. Основные процессы коррозии бетона

- Замораживание – оттаивание. Находящаяся в порах бетона вода при замерзании увеличивается в объеме, создавая давление кристаллизации и провоцируя механическую деструкцию материала.

- Свободная известь вступает в химические реакции с углекислым газом воздуха (карбонизация), сернистым газом, оксидами азота, попадающими в атмосферу из выхлопных газов и промышленных выбросов, что приводит в условиях влаги к кислотному разрушению бетона.

- Гигроскопичные водорастворимые соли грунтовых вод разрушающе действуют на материал за счет давления кристаллизации и гидратации солей, а также за счет возможных химических реакций со свободной известью и составляющими цементного камня.

- Все органические и неорганические растворы кислого характера (рН<6) в той или иной степени разрушают бетон, нейтрализуя свободную известь и повреждая цементный камень.

- Нефтепродукты ослабляют связи между заполнителем и цементом, а также между бетоном и арматурой.

- Аммиак и мочевина сорбируются бетоном, вызывая т.н. аммиачную коррозию цементного камня.

- Сероводород очистных сооружений под действием кислорода и серных бактерий окисляется в сернистую и серную кислоты и разрушает бетон

- Непрофессиональное совмещение цементных и гипсовых материалов может привести во влажной среде к образованию объемного соединения эттрингита – цементной бациллы 3СаО*Al2O3 *3CaSO4 *31H2O.

Процессы коррозии можно предотвратить или затормозить, используя поверхностные или объемные способы защиты бетона.

- 4. Объемная защита. Модификация добавками

К объемным методам относится модификация строительных растворов добавками – важнейший рычаг управления технологическими параметрами материалов. Широкий спектр наименований, насыщенность современного строительного рынка отечественными и импортными предложениями диктуют необходимость направленного выбора средств.

Действие модифицирующих добавок проявляется в следующих основных направлениях.

- Пластификация – изменение реологических свойств смесей в сторону большей подвижности и соответственно удобоукладываемости; снижение в/ц отношения;

- Гидрофобизация – появление у материала водоотталкивающих свойств;

- Регулирование сроков схватывания и твердения: ускорение или замедление;

- Изменение структуры бетона: уплотнение, расширение, газообразование;

- Изменение состава за счет химических реакций с компонентами бетонной смеси.

- Эластификация – приобретение жесткими цементно-песчаными растворами эластичных свойств за счет действия полимеров

Рассмотрим в представленном порядке характер действия добавок, их виды и возможность комплексной модификации.

4.1. Пластифицирующие добавки

Пластификация строительных растворов – это действие поверхностно-активных веществ, имеющих в своем составе функциональные группы разной степени полярности. Эти группы размещаются среди разнородных по полярности компонентов раствора (цемент-песок-вода), создавая своего рода гидродинамическую смазку. Уменьшая внутреннее трение, молекулы поверхностно-активного вещества ориентируются по принципу: «полярное к полярному», «неполярное к неполярному», способствуя тем самым птимальному совмещению составных частей смеси. При этом изменяются реологические свойства бетонной смеси, снижается водоцементное отношение, увеличиваются плотность и водонепроницаемость, уменьшается расслоение, снижается риск усадочных явлений и трещинообразования, формируется плотная и однородная структура поверхности.

4.2. Гидрофобизирующие добавки

Молекулы поверхностно-активных веществ, имеющих многоатомные неполярные углеводородные цепочки, располагаются полярными группами внутрь по направлению к гидрофильным молекулам цемента, прочно адсорбируясь на них. Неполярная гидрофобизирующая часть молекулы добавки фиксируется на поверхности твердой фазы, обеспечивая водоооталкивающие свойства.

Часто эффекты гидрофобизации и пластификации совпадают особенно в современных комплексных системах добавок, основу которых составляют, как правило, соли длинноцепных органических кислот, а также кремнийорганические соединения.

4.3. Добавки, регулирующие структуру и сроки схватывания-твердения

Ускорение или замедление сроков схватывания обусловлено причинами как физического, так и химического характера. Это может быть изменение растворимости вяжущих веществ: понижение растворимости ведет к замедлению твердения (добавки спиртов); повышение растворимости, вступление в химическую реакцию с компонентами вяжущего вызывает процессы ускорения схватывания-твердения. Появление новообразований – продуктов реакции материала с добавками – положительно влияет на ряд свойств: прочность, водонепроницаемость, морозостойкость бетона. К таким добавкам относятся широко известные системы на основе хлоридов и нитратов кальция, образующие с минералами портладцементного клинкера новые соединения – двойные соли-гидраты. Эти соединения оказывают существенное положительное влияние на такие свойства бетона, как прочность, водонепроницаемость, морозостойкость.

Расширяющиеся и напрягающие цементы содержат, как правило, безводный сульфоалюминат кальция, дающий при гидратации достаточно объемные образования, или активный кремнезем, образующий расширяющие и труднорастворимые гидросиликаты кальция. Все это в итоге ведет к увеличению прочностных и деформационных свойств.

К добавкам, изменяющим структуру бетона, относятся газо- и пенобразующие добавки: алюминиевая пудра, поверхностно-активные вещества и др. Производство пено- и газобетонов существенно снижает материалоемкость производства, улучшает эксплуатационные свойства материалов, прежде всего их объемную массу и теплофизические характеристики.

Современные супер- и гиперпластификаторы - это системы комплексного действия. Малые количества этих добавок способствуют значительному снижению водоцементного отношения, а, следовательно, повышению плотности, трещиностойкости, морозостойкости, химической устойчивости и ряда других свойств. Комбинация различных компонентов часто направлена на синергизм – взаимное усиление действия составляющих на достижение определенных свойств.

- Поверхностная защита бетона

В условиях атмосферного воздействия (влага, перепады температур, УФ-излучение, наличие агрессивных газов СО2, SO2, NO2 и пр.) хорошо зарекомендовали себя вододисперсионные акриловые и кремнийорганические краски. Создавая тонкий, плотный барьер, эти краски надежно защищают бетон в атмосферных условиях.

Старение бетона под действием техногенных факторов принимает такие темпы, что становится отчетливой необходимостью специальная поверхностная защита материала.

Обязательных мероприятий по химической защите бетонных сооружений требуют следующие среды.

|

Среды |

Количественные показатели |

|

Неорганические кислоты: H2SO4, HCL, HNO3, H2F2, HClO4, H3PO4, H2CrO4 Органические кислоты: муравьиная, уксусная, молочная, масляная, хлоруксусная, салициловая, щавелевая Щелочи: NaOH, KOH, сода Na2CO3, фосфаты, очищающие и моющие средства Минеральные масла |

рН-фактор < 3,5 или расход основания для слабодиссоциирующих кислот > 10 ммоль/л рН-фактор < 3,5 или расход основания для слабодиссоциирующих кислот > 10 ммоль/л рН-фактор > 13 или концентрация > 10 М.% Кислотное число > 0,5 мг КОН / г |

Из других веществ могут быть агрессивными для бетона:

- Растительные и животные жиры и масла

- Растворы солей (сульфаты, хлориды, магнезиальные и аммонийные соли)

- Сульфиды

- Глицерин

- Формальдегид

- Фенолы, крезолы

- Низкомолекулярные эфиры (бутилацетат)

- Пластификаторы (дибутилфталат)

Действие этих веществ зависит от их концентрации, рН-фактора, продолжительности воздействия, поэтому выбор защиты определяется конкретными условиями.

В сооружениях из железобетона следует учитывать:

- Возможность каталитического действия стали на реакции гидролиза в щелочной среде бетона (например, отщепление хлор-ионов от тетрахлорметана)

- При действии солей, особенно хлоридов, агрессивное действие может быть направлено преимущественно на арматуру;

- Достаточность толщины бетонного слоя над арматурой;

- Водонепроницаемость бетона;

- Снижение сцепления бетона с арматурой под действием некоторых сред, например – минеральных масел и жиров.

Поэтому при строительстве новых и восстановлении старых сооружений основными задачами являются эффективность и долговечность защиты, что возможно лишь при использовании современных системных технологий.

Системность в выполнении ремонтно-защитных работ подразумевает использование материалов одного производителя с такими требованиями как:

- хорошая совместимость компонентов системы,

- безусадочность ремонтных растворов,

- ранний набор прочности,

- трещиностойкость,

- атмосферостойкость,

- индивидуально подобранная химически стойкая защита.

При защите бетонной поверхности тонкослойными синтетическими покрытиями, используются преимущественно эпоксидные или полиуретановые смолы; в условиях жесткой агрессии – смолы на основе виниловых эфиров, фурановые полимеры и композиции на основе жидкого стекла.

Необходимыми требованиями к поверхности являются:

- Прочная ровная основа, без изъянов и трещин.

- Влажность, не превышающая 4%.

- Изоляция от наружного подпора грунтовых вод.

При соблюдении этих условий, выборе надежных материалов и строгом выполнении технологии защита может быть и эффективной и долговечной.

5.1. Очистка и защита замасленных поверхностей

Серьезной проблемой, в частности, является очистка, подготовка и защита замасленных, контактирующих с нефтепродуктами бетонных поверхностей.

Полы и резервуары нефтеперерабатывающих производств, очистные сооружения – все минеральные поверхности, контактирующие с сырой нефтью, маслами, соляркой, мазутом и пр., с трудом поддаются очистке, отмывке и последующей защите. Проблемой является и изоляция швов на замасленных поверхностях. Создаваемая антиадгезионная прослойка является серьезной помехой в проблемах реконструкции и противокоррозионной защиты.

Технология SCHOMBURG по обновлению и защите бетонных поверхностей, контактирующих с маслами и нефтепродуктами, включает три основных этапа:

- 1. Очистка. Для очистки используется специальное концентрированное средство ASOR008 Bioversal. Степень разведения зависит от характера и интенсивности загрязнения и находится в пределах от 1 : 5 до 1 : 10. Средство наносится распылением, и после обработки щеткой поверхность основательно промывается водой.

- 2. Грунтование. Для грунтования очищенных, промытых, слегка влажных бетонных поверхностей перед последующей защитой следует применить уникальную грунтовку ASODUR-SG2. Это плотная водостойкая и маслостойкая двухкомпонентная эпоксидная смола в отличие от всех остальных эпоксидных композиций обладает очень высокой адгезией к влажному бетонному основанию (3,6 – 3,8 МПа). Плотность и уровень адгезионной прочности ASODUR-SG2, высокое противостояние отрыву удерживают оставшиеся в глубинных слоях бетона остатки масел, не позволяя им выйти на поверхность. Грунтовка незаменима и в условиях внешнего воздействия грунтовых вод.

- 3. Защита. Устойчивостью к маслам и нефтепродуктам обладают эпоксидные композиции. Для применения в качестве накатываемых покрытий на бетонные поверхности, может. быть рекомендована, в частности:

ASODUR-TE – двухкомпонентная тиксотропная эпоксидная смола. В отвержденном состоянии высокоэластична, износостойка и работоспособна в интервале температур от –30оС до +80оС.

Для наливного пола в условиях механических нагрузок (проходы людей, транспорт, станки и пр.) в качестве наливного покрытия применяется прочная, износостойкая эпоксидная композиция ASODUR-B351 – промышленный пол.

5.2 Специализированная защита от концентрированных минеральных кислот (серная, соляная, азотная кислоты) материалами компаний STEULER и SCHOMBURG

- Подготовка поверхности осуществляется в соответствии с требованиями, предъявляемыми к поверхности, изложенными в формуляре 010.

- Грунтование поверхности: композиция OXYDUR-К 425 на основе ненасыщенного полиэфира. Нанесение двукратное.

Расход макс. 350 г/м2 за проход.

- Обсыпка поверхности кварцевым песком Quarzsand 0,5 – 1,0

Расход 1 кг/м2.

- Нанесение плотной основы – полиуретановая композиция OXYDUR-РТВ, толщиной 3 мм.

Расход 3 кг/м2.

- Укладка кислотостойких керамических плит DS 20 (240 х 115 х 20 мм) на кислотостойкую замазку Säurekitt-AE – на основе жидкого стекла.

Альтернатива

По п.2: Грунтование поверхности материалом ASODUR-SG2 (0,6 – 0,8 кг/м2) или ASODUR-GBM (0,3 – 0,5 кг/м2) – SCHOMBURG.

По п. 4: Нанесение плотной основы – полиуретановая композиция ASOFLEX-AKB (2,5 кг/м2) – SCHOMBURG.

Затем плитка на кислотостойкую замазку Säurekitt-AE.

В случае слабокислой среды или непродолжительного воздействия кислот возможно обустройство полимерного пола на основе кислотостойкой эпоксидной смолы ASODUR-UBS.

5.3 Защита очистных сооружений в условиях газовой коррозии

Железобетонные конструкции гидро- и очистных сооружений подвергаются различным видам коррозии. К ним относятся, в частности:

- Биогенная коррозия, вызванная образованием и интенсивным размножением органических колоний;

- Углекислотная коррозия, обусловленная синергетическим действием углекислого газа и воды с превращением кальцита в растворимый гидрокарбонат кальция;

- Сульфатная коррозия, происходящая под действием серосодержащих газов (сероводорода, продукта гниения органического ила и сернистого газа, продукта окисления сероводорода);

- Аммиачная коррозия, вызываемая продуктами разложения белковых соединений ила – (мочевина, аммиак).

В сооружениях для бытовых сточных вод дефектные места в бетоне проявляются значительно медленнее в силу более низких химических и термических нагрузок, поэтому они трудно устанавливаются. Однако, поверхности газовой зоны резервуаров для органического ила (метантенков) и канализационных труб весьма чувствительны к агрессивному воздействию. Выделяющийся из сточной воды газообразный сероводород проникает во влажный бетон и благодаря серным бактериям превращается в серу и серную кислоту. Это приводит к коррозии арматуры и достаточно быстрому разрушению бетона. Особенно уязвимы в этом отношении поверхности колпаков больших резервуаров с органическим илом.

Исходя из необходимости защиты, прежде всего, от коррозионного воздействия газов, следует отдать предпочтение газоплотным поверхностным коррозионностойким покрытиям с высокой степенью адгезии к бетону и металлу, эластичным и трещиностойким, особенно в условиях перепада температур при эксплуатации на открытом воздухе.

Этим требованиям удовлетворяет композиция ASODUR-TE, не содержащая растворителей тиксотропная двухкомпонентная –эпоксидная смола. ASODUR-TE высокоэластичен, износостоек, устойчив к агрессии морской воды, сточных вод, нефтепродуктов, разбавленных кислот и щелочей. Покрытие черного цвета с блестящей антиадгезивной поверхностью. Работоспособно в интервале температур от –30о до +80оС.

Расход: 500 г/м2 поверхности при накатываемом способе за 1 рабочий проход. Рекомендуется 2 – 3 рабочих прохода (в зависимости от состояния поверхности) с обсыпкой в промежутке просушенным кварцевым песком.

Подготовленная и выровненная бетонная поверхность должна быть загрунтована. Обычной грунтовкой для сухой поверхности (уровень влажности не более 4%) является эпоксидная композиция ASODUR-GBM с расходом от 300 г/м2. При условиях, не позволяющих достичь требуемого уровня влажности, возможно грунтование специальным составом ASODUR-SG2 (двухкомпонентная система на основе эпоксидной смолы) с расходом ~600 – 800 г/м2.

5.4 Универсальная химическая защита

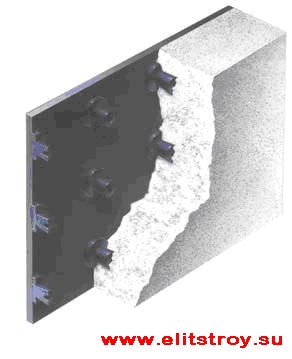

Для защиты резервуаров, реакторов, ванн, поддонов, лотков, труб и пр., в том числе и нуждающимся в ремонте, перспективным является применение термопласт-облицовок - технология STEULER. В старое бетонное сооружение вносится вкладыш из термопласта (полиэтилен высокой плотности, полипропилен), оснащенный с наружной стороны вплавленными анкерами. Системный материал монтируется на месте производства работ путем сваривания листов в конструкцию необходимой конфигурации (сложные профили возможно изготавливать на заводе) и заполняется со стороны анкеров высокоподвижным безусадочным раствором. После твердения раствора образуется единая система - бетон-термопласт-облицовка. Старое сооружение играет, таким образом, роль несъемной опалубки и не требует соответственно длительного ремонта и защиты.

|

|

|

|

|

Вкладыши из термопласта |

Монтаж вкладыша в разрушенную трубу |

Бетон-термопласт-облицовка |

Применение бетон-термопласт-облицовок в новом строительстве и ремонте имеет неоспоримые преимущества, к которым относятся:

- Универсальная химическая стойкость материала;

- Водонепроницаемость

- Антиадгезионная поверхность (не зарастает и легко очищается);

- Сохранение физических свойств при длительном воздействии агрессивных компонентов;

- Высокая долговечность – до 50 лет эксплуатации;

- Физиологическая и экологическая безопасность;

- Низкая трудоемкость при монтаже и ремонте (сварка);

- Стойкость материала к низким температурам – до -50оС;

- Ремонтопригодность

- Не лимитируемые сроки хранения.